Proceso de trabajo, jornada laboral y condiciones técnicas de producción: estudio de caso

Fuentes: Cuadernos de CIDAMO, n. 4, México, 1981, y “El proceso de trabajo en México”, Cuadernos de Teoría y Sociedad, Universidad Autónoma Metropolitana-Iztapalapa, México, s/f, y Teoría y Política, n. 4, abril-junio 1981, México, Juan Pablos Editor.

Ruy Mauro Marini, Adrián Sotelo y Arnulfo Arteaga García

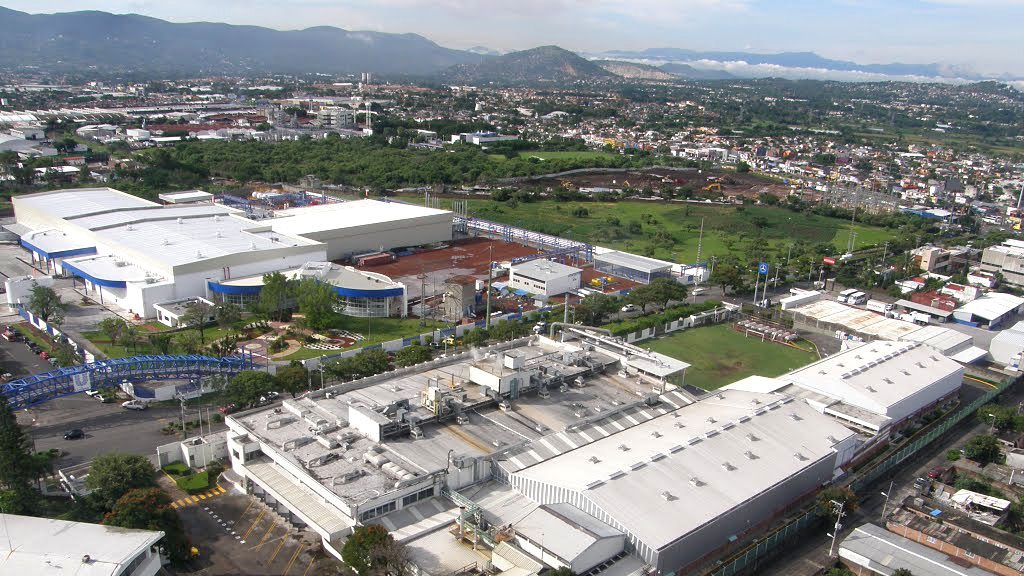

Este trabajo tiene como objeto presentar algunos resultados de una investigación de campo realizada en el año de 1975, en una fábrica ladrillera del Estado de Morelos, en México. Se trata de una zona que ha experimentado en los años recientes un marcado crecimiento de la industria manufacturera, que tiene como polo principal la Ciudad Industrial del Valle de Cuernavaca (CIVAC), donde se ubican ramas dinámicas como la automotriz, así como el surgimiento de agroindustrias.

La fábrica produce insumos para la construcción, como ladrillos, tejas y blocks. Su producción anual, en el año considerado, arrojó un valor total de $ 3 279 151.00 pesos mexicanos. Su maquinaria comprende un molino chileno, dos cribas, arandas o mallas eléctricas y un dosificador; un laminador; una batidora, una mezcladora y cámara de vacío; una máquina cortadora; secadores con mufla y 18 ventiladores; un horno que comprende: tubo compresor; tres ventiladores, dos bombas de combustible, un empujador hidráulico; bandas transportadoras con cinco moto reductores. Además de ello, cuenta con un tablero eléctrico, una planta de soldar (de gas), así como herramientas eléctricas y manuales.

En el año de 1975, laboraban en ella 38 trabajadores ligados de manera directa o indirecta, al proceso de producción, más cuatro encargados de tareas ajenas a éste, lo que representaba un trabajador productivo más respecto a la planta de personal del año anterior.

A continuación, hacemos una breve descripción del proceso de trabajo en la fábrica, tratando después de establecer las relaciones entre dicho proceso y las condiciones técnicas que allí prevalecen. Buscaremos, en seguida, inferir las repercusiones de esas relaciones en las condiciones de explotación de la fuerza de trabajo, desde el punto de vista más primario en que ésta nos aparece, es decir, mediante la jornada de trabajo y su prolongación, así como su impacto en los salarios. En las conclusiones, señalaremos algunas implicaciones que, a nuestro modo de ver, se pueden derivar de este análisis de caso.

1. El proceso de trabajo

El proceso de producción de ladrillos empieza en el momento en que se movilizan las materias primas en existencia y culmina con la descarga del producto terminado; las fases de transporte de materias primas a la fábrica y del producto terminado a los consumidores quedan fuera del ciclo de producción de la ladrillera. Éste se descompone en once fases sucesivas, que son:

a) Molienda: consiste en la transformación de materias primas en polvo; en ella se utiliza un molino y participan cuatro obreros, tres dedicados a la alimentación de la máquina y uno a su cuidado. El molino chileno, construido en 1927, funciona cinco días a la semana durante un turno, arrojando 40 toneladas diarias y un promedio mensual de 800. Los obreros alimentadores llenan con palas las carretillas con las materias primas a ser transformadas, en proporciones determinadas (medidas por paladas) y las transportan al molino.

b) Primera fase de mezclado 1: consiste en la mezcla del polvo proveniente del molino con otras materias primas y agua; esta fase se lleva a cabo en la tolva (fosa de acero y madera con base móvil, con salida en una banda transportadora). En ella intervienen seis obreros alimentadores que como los anteriores, por medio de palas y carretillas, mezclan y transportan las materias primas.

c) Desterronamiento: consiste en triturar, mezclar y laminar la materia en procesamiento, homogeneizándola y transformándola de terrones en masa compacta. La materia es recibida por la banda transportadora que sale de la tolva y se extiende hasta la fase de corte. Esta etapa del proceso se lleva a cabo en la máquina desterronadora y un obrero tiene como función principal evitar sobrecargas de material de una fase a otra; esto implica sobre todo mantener constante el flujo de manera homogénea y constante.

d) Segunda fase de mezclado: consiste en laminar la mezcla con agua para darle una consistencia homogénea. Se utiliza una mezcladora y es el mismo obrero de la fase anterior quien se encarga de intervenir directamente, utilizando varillas y una pala para evitar atascamientos de material.

e) Extrusión: consiste en la mezcla del material con petróleo y, en un segundo momento, en la compresión del mismo al vacío; realizadas las dos operaciones, la máquina empuja el material a un molde situado en su extremo, donde entra a una banda continua de 2.80 metros, que lo lleva a la fase siguiente. Aquí interviene el mismo obrero de las dos fases previas, supervisando la temperatura, que debe mantenerse constante.

f) Corte: consiste en el corte en ladrillos de la materia que llega de la fase anterior. Un obrero opera la cortadora (máquina hexagonal giratoria que, en cada giro, con duración aproximada de 12 segundos, corta la barra continua). Este desempeña funciones múltiples; desactiva la máquina en caso de falla y la activa nuevamente; la repara, interrumpiendo si es necesario el proceso; mide y anota los tiempos perdidos, indicando la causa; controla los carros cargados que regresan de la fase siguiente (estiba), mediante una tarjeta con nueve entradas donde se registran las variables del proceso.

g) Estiba: consiste en el acomodamiento manual en carros de la materia cortada que llega en la banda transportadora. El número de obreros que intervienen varía según el producto; cinco para el block; ocho para la tableta; ocho para la tablilla, y de seis a catorce para la teja; en este último caso, tres obreros realizan perforaciones en las mismas con picahielos y las tejas son llevadas al oreado en la mano (cuatro tejas por obrero). En esta fase, los obreros no trabajan en forma continua, sino que, en los intervalos de las operaciones de estiba, se desplazan al molino, a la tolva, a la descarga, etcétera; su número puede variar de cinco a catorce.

h) Oreado: consiste en el transporte de los carros de ladrillos a la zona de oreado y su permanencia allí por 24 horas. Esta fase y las dos siguientes, se realizan en tres turnos con dos obreros cada uno.

i) Presecado y secado: consiste en el transporte y permanencia de los carros en las cámaras de presecado y secado, donde se someten los ladrillos a aumentos de temperatura y aireación. Intervienen seis obreros en tres turnos, los mismos de la fase anterior y de la siguiente; en adelante, esta fase se tratará asimilada a la que sigue.

j) Horneado: consiste en el traslado y cocimiento de los ladrillos, sin retirarlos de sus carros, los cuales son puestos en una plataforma móvil de 42 metros de largo, y sometidos a temperaturas que aumentan gradualmente de 650 °C a 1000 °C, disminuyendo después gradualmente; la fase que dura de 18 a 24 horas, da lugar a salidas de carros cada cuarenta y cinco minutos o una hora. Intervienen en ella los seis obreros mencionados, por turno, quienes transportan los carros al horno y de allí a la zona de descarga; supervisan el proceso y llevan el registro de las tarjetas de control de producción.

k) Descarga: consiste en el transporte de los ladrillos a la zona de descarga y su traslado de los carros a las tarimas. Interviene un número variable de obreros, de doce a catorce, tomados de otras fases del proceso de producción.

2. Relaciones entre fuerza de trabajo y condiciones técnicas de producción

Desde el punto de vista de las condiciones técnicas en que descansa el proceso de trabajo descrito, el primer punto a resaltar es su heterogeneidad tecnológica; en efecto, si le aplicamos la escala de Bright, que establece diecisiete niveles de mecanización con relación a las fuentes de energía y control (véase Cuadro 1), la estructura técnica de la fábrica se enmarca entre el nivel 1 (estiba, descarga) y 13 (extrusión). Destaca, en segundo lugar, la diferencia de utilización de la capacidad productiva de las distintas máquinas que integran el sistema mecánico en su conjunto: es así como mientras en el proceso de producción semanal, el molino trabaja a menos de un 83% de su capacidad, el horno lo hace al 350% por encima de su capacidad normal en un turno.

Estos dos factores, heterogeneidad tecnológica y desigual dimensionamiento productivo, determinan la naturaleza de la fuerza de trabajo empleada en la producción y las condiciones en que se desarrolla el proceso de trabajo. Nos encontramos así con una fuerza de trabajo total compuesta, en sus dos terceras partes, por obreros no calificados, mientras el tercio restante se encuentra integrado por obreros calificados, que entran en la producción de ladrillos, de manera directa (horneros, por ejemplo) o indirecta (electricista, mecánico). La distribución de esa fuerza de trabajo a lo largo del proceso de producción puede variar de acuerdo al producto fabricado, pero esto se da exclusivamente en las fases en que es nula la mecanización, manteniéndose fija, y regida por relaciones estrictas de proporcionalidad, allí donde ésta interviene 2. Finalmente, el uso de la fuerza de trabajo presenta una configuración irregular, llevando incluso a que, mientras en la fase del horneado se trabaje en tres turnos, todas las demás se realicen en un solo turno (el primero).

Sin embargo, esas determinaciones que el sistema mecánico crea para la fuerza de trabajo deben ser relativizadas. En primer lugar, las categorías bajo las cuales se contratan los trabajadores, a las que corresponde una escala salarial que distingue entre el trabajo simple (obreros no calificados) y los distintos tipos de trabajo complejo (ver Cuadro 2), no responden siempre rigurosamente a las funciones desempeñadas por los obreros individuales en el proceso de trabajo. Cabe aquí distinguir dos casos: la no correspondencia que se deriva de la política de contratación de la empresa, y la no correspondencia surgida a raíz de cambios en la distribución de la fuerza de trabajo por motivo de desfases, pausas, interrupciones y prolongaciones de fases del proceso de trabajo.

Entre los casos de no correspondencia entre categorías y funciones, debida a la política de contratación, destaca el de los obreros llamados “descanseros”: aunque la planta de personal prevea la contratación, para la fase de horneado, de cuatro horneros y cuatro ayudantes de horneros, durante el año 1975 sólo tres obreros de cada especialidad trabajaron en ella; los dos restantes fueron tomados de entre los obreros generales. Ello se debe a que, en el horno laboran, en tres turnos, un hornero y un ayudante de hornero en cada turno, o sea, seis al día; sin embargo, como deben gozar de un día de descanso semanal, y no pueden trabajar los tres turnos seguidos, deberían contar con suplentes de la misma categoría, para que se cumpliera su reemplazo. Para esto, la empresa prefiere recurrir a obreros generales, que son pagados como tal. La no correspondencia debida a alteraciones en el proceso mismo de trabajo se puede apreciar en la distribución de las categorías de obreros por cada fase del proceso de trabajo en el período de horas extras, donde se observa la intervención de trabajadores con distinta calificación o sin ella en las diversas fases del proceso productivo, con la sola excepción de la extrusión (ver Cuadro 3).

Una segunda relativización a hacer, respecto a la fijación del proceso de trabajo por el sistema mecánico, se refiere a la configuración irregular que, normalmente, arroja el tiempo productivo de la fuerza de trabajo total. La rotación de trabajadores con distinto grado de calificación entre los diversos puestos de trabajo apuntaba ya en esa dirección. Pero es en la prolongación de la jornada que el fenómeno se acusa dando como resultado un perfil de la jornada total de trabajo visiblemente distinto de la que presentaría, si consideráramos solamente la jornada normal. Cabe señalar que ese perfil, lejos de ser azaroso, exhibe regularidades que acaban por supeditar el tiempo productivo total a las exigencias del sistema mecánico, lo que obliga a buscar en otra parte la razón del fenómeno. Dedicaremos el apartado siguiente al análisis de ese problema.

3. Relación entre jornada, proceso laboral y condiciones técnicas

La primera observación que cabe, respecto al perfil de la jornada total de trabajo legal, es que, como señalábamos antes, éste se desenvuelve en sentido inverso al del grado de mecanización del proceso productivo. Ello indica que dicho proceso combina fases en que el proceso de producción descansa esencialmente en la productividad del trabajo con otras en las que dicho proceso se realiza sobre la base de una mayor explotación de la fuerza de trabajo en tanto que tal, es decir, en una mayor intensidad del trabajo. El caso del horneado, en que se eleva el perfil de la jornada, no contraría la tendencia general dado que, si consideramos que allí laboran dos obreros por turno, esta fase se acercaría a sus similares en cuanto a nivel de mecanización, vale decir, la extrusión y el corte. Más bien habría que destacar que el horneado nos sugiere que el aumento de la productividad del trabajo en una fase tiene como consecuencia acentuarla explotación dela fuerza física del trabajador en las fases directamenterelacionadascon ella y queno disponen deuna base técnica equivalente, bastando con ver cómo las fases directamente ligadas al horneado (estiba y, en especial, descarga) concentran una proporción considerable del tiempo de trabajo total. Un caso similar se presenta respecto a la extrusión y las dos fases que se articulan directamente con ella, la de molienda y tolva (ver Gráfica 1).

Pero la jornada normal no es suficiente para conocer el tiempo de trabajo realmente empleado en el proceso de producción en casos como el de la fábrica en cuestión, en que se recurre a las horas extraordinarias. Si corregimos, mediante la agregación de éstas a las fases correspondientes, el perfil de la jornada total (ver Gráfica 2), observaremos cambios que ameritan ser examinados. El primer aspecto a resaltar es el incremento del tiempo correspondiente a la fase del horneado, lo que parece contrariar la tendencia general anteriormente indicada. En efecto, a diferencia de las demás fases, en las que la proporción del tiempo extra respecto al tiempo legal trabajado en la fase no alcanza nunca el 10%, en el horneado éste es de aproximadamente 20%. Cabe, sin embargo, señalar aquí una especificidad del tiempo extra en el horneado: debido al sistema de turnos, cerca de la mitad de lo que allí aparece contabilizado por la empresa como horas extraordinarias corresponde de hecho a relevos inherentes al sistema de turnos, los cuales se realizan como tiempo extra debido a la política de contratación de la empresa, que, como ya indicamos, no llena los puestos de trabajo normalmente exigidos para el desarrollo de la fase. Si hacemos a un lado ese tiempo extra, que no se deriva de exigencias del proceso de trabajo en sí mismo, sino que corresponde a un mecanismo salarial para inflar la cuota de plusvalía, el tiempo extra del horno se nivela al de otras fases, pasando a representar un 9.7% del tiempo normal.

Un segundo aspecto a destacar, desde el momento en que consideramos el tiempo total realmente trabajado, sumando la jornada normal a las horas extras, es el hecho de que, tomadas en términos absolutos, éstas presentan una distribución totalmente aleatoria. En efecto, puestas en orden decreciente, tienen en los extremos a fases mecanizadas (horno, de un lado, y extrusión y corte, del otro); reúnen en el centro a las semimecanizadas (tolva y molino) y presentan en los puntos intermedios a las manuales (estiba y descarga) (ver Gráfica 3). Enfocado desde este punto de vista, el tiempo de trabajo extraordinario parecería independiente del sistema mecánico.

Esta situación cambia totalmente de figura si, al revés de considerar el tiempo extra en términos absolutos, lo tomamos en relación al tiempo que corresponde a la jornada normal en cada fase. Entonces, las fases se ordenan naturalmente por sus niveles de mecanización: en primer lugar, extrusión (9.7%) horno (9.7%) y corte (8.6%) y en el último la descarga (0.7% (ver Gráfica 4). Todo pasa, pues, como si fuera en las fases en que es mayor la productividad del trabajo y, por ende, mayor la posibilidad de producción de plusvalía relativa, donde se recurre más a la prolongación de la jornada o sea, a la producción de plusvalía absoluta.

Sólo la estiba se comporta de manera atípica respecto a esta lógica de distribución del tiempo extra de trabajo; hay que recordar, sin embargo, que esta fase presenta dificultades particulares para el análisis, dado que es la única en que el trabajo no se realiza de forma continua, como se hizo notar al describirse el proceso de trabajo.

Habría que hacer una última observación respecto al tiempo extra, y es que, por regla general, la empresa recurre a trabajo simple para su realización, siempre que esto es factible. Típicas son las fases de mecanización nula, como la estiba y la descarga, donde el tiempo extra es trabajado casi enteramente por obreros generales (95% en ambos casos). La tendencia declina a medida que nos acercamos a las fases que presentan un nivel mayor de mecanización, hasta llegar a la extrusión, donde el 100% del tiempo extra es de responsabilidad del obrero especializado que normalmente labora en esa fase. El horno, una vez más constituye un caso atípico, ya que más de la mitad de las horas extras (55%) son realizadas por obreros generales; sabemos, sin embargo, que éstos desempeñan normalmente actividades de hornero y ayudante de hornero debido a la política de contratación de la empresa.

4. Efectos de la prolongación de la jornada sobre el salario

Las horas extras corresponden al mecanismo evidente, fácilmente detectable mediante los reportes que a este fin elabora la empresa, de prolongación de la jornada de trabajo, pero no el único. Habría que distinguir dos modalidades más de prolongación, que corresponden a la violación abierta de la misma, haciendo a un lado la que se deriva del sistema de turnos, que no hemos contemplado aquí:

a) la reposición, por parte del obrero, en tiempo de trabajo efectivo y no remunerado, de la media hora de descanso a que tiene derecho a mitad de la jornada; este régimen opera de manera general en la empresa, prolongando la jornada a ocho horas y media de duración, salvo cuando rige el mecanismo que se indica a continuación;

b) la anulación de la media hora de descanso a que tiene derecho el obrero, llevándolo a trabajar jornadas continuas de ocho horas sin la remuneración extra correspondiente; este mecanismo es aplicado regularmente en la fase del horneado, en sus tres turnos.

No insistiremos aquí en los efectos de ello sobre la jornada de trabajo en su relación con el sistema de maquinaria, dado que el concepto de jornada normal anteriormente utilizado daba cuenta del fenómeno, al referirse a jornadas de ocho horas. Nos interesa más bien, ahora, verificar cómo incide la prolongación de la jornada en la remuneración de los trabajadores. Para esto, debemos considerar un tercer elemento: el hecho de que la rotación del trabajo simple a operaciones que requieren trabajo complejo, remunerándose al trabajo simple como tal, repercute también negativamente sobre el salario y puede ser cuantificado; la conversión de la remuneración faltante a horas de trabajo de acuerdo a los tipos de salario estipulados por la ley nos permite calificar al fenómeno como horas extras no pagadas. Este concepto incluye también las diferencias de tipos de remuneraciones de horas extras, por manipulación de la empresa, que implican incumplimiento de la Ley Federal del Trabajo.3

El primer aspecto que nos interesa destacar es que, considerando el tiempo total trabajado y efectivamente pagado, los obreros de la fábrica perciben anualmente $ 884,369.00 pesos que se descomponen, en términos porcentuales, en 85% de salarios pagados por concepto de jornada normal y 15% por horas extraordinarias. Ello estaría indicando la magnitud de la importancia que adquiere la prolongación de la jornada como medio de que se valen los trabajadores para incrementar sus remuneraciones.

La realidad es, sin embargo, algo distinta. En efecto, sumando las remuneraciones no pagadas que se derivan de los mecanismos de violación abierta de la jornada de trabajo y de horas extras no pagadas, los trabajadores dejan de percibir al año un monto equivalente a $ 80,532.00 pesos. Referida esta suma al valor de los salarios pagados por efectos de jornada legal, los obreros pierden al año un 11% de la remuneración que realmente les es debida. En otros términos: el trabajo de los obreros por concepto de horas extras pagadas supera apenas en un 4% lo que dejan de percibir por derecho propio, convirtiéndose así, no en un factor de elevación efectiva del salario, sino más bien en un mecanismo de defensa del mismo.

Es natural que, si abandonamos la perspectiva del obrero para situarnos desde el punto de vista de la empresa, el resultado es inverso. Es así como, si consideramos que sin el despliegue de la fuerza de trabajo no hay producción, y aplicamos a ésta los porcentajes que expresan las formas de prolongación de la jornada, podemos evaluar lo que ello representa en tanto que factor de elevación de las ganancias del capital, aún haciendo a un lado los efectos que de allí se derivan en cuanto a la intensificación del uso del capital constante y su repercusión en su ciclo de rotación. En efecto, del valor total de la producción anual, el 87% corresponde a horas de la jornada normal pagadas legalmente, el 8% a horas extraordinarias remuneradas y el 5% a horas no pagadas, en función de los conceptos ya señalados (horas extras no pagadas, y violación abierta de la jornada). En total, un 13% del valor de la producción anual corresponde a tiempo extra del obrero colectivo, pagado y no pagado.

5. Conclusiones

Un estudio de caso no debe pretender conferirse un grado de generalización que no le corresponde. En sí mismo, el estudio no prueba nada: su relación con la teoría reside simplemente en demostrar que un determinado instrumental teórico permite explicar suficientemente los hechos. Ello no valida para nada la teoría; cuando mucho atestigua a favor de su utilidad para el análisis concreto. Sin embargo, concluida la presentación del estudio, el investigador tiene el derecho de usarlo como materia prima para la reflexión teórica y, en este sentido, aventurarse con toda libertad en el terreno de las inferencias y generalizaciones. El estudio de caso de la fábrica ladrillera nos mueve irresistiblemente en esa dirección.

En primer lugar, no podemos dejar de considerar que la heterogeneidad tecnológica y las diferencias internas de su dimensionamiento productivo que se dan en la fábrica estudiada se dan también en la economía capitalista de manera amplia, pero en particular en nuestras economías capitalistas dependientes, dado el impacto que allí tiene la transferencia de tecnología desde los centros avanzados. Es justo preguntamos si la relación que encontramos entre una mayor productividad del trabajo, que conlleva naturalmente un aumento de intensidad (como lo demuestra el hecho de que un solo obrero se encargue, en la ladrillera, de las fases desterronamiento, mezcla y extrusión), pueda acompañarse de la prolongación de la jornada de trabajo, en el plano de la economía en su conjunto, como hemos sostenido en distintas ocasiones.

En principio, se puede establecer una relación inversa entre los dos primeros métodos de explotación, en particular la intensidad, y el último. Lo que nos demuestra el caso concreto estudiado es que el afán de ganancia del capital, contrariando ese principio abstracto del proceso de producción, busca extraer más tiempo de trabajo del obrero calificado, es decir, un tiempo de trabajo que arroja más valor, incidiendo con más fuerza en el capital fijo. Paralelamente, siempre que es posible, trata de incrementar ese resultado, echando mano de fuerza de trabajo considerada (y pagada) como simple para la realización del trabajo complejo, como se pudo observar en la fase de horneado, aunque también en la rotación de fuerzas de trabajo con distinta calificación en las diversas fases del proceso de producción.

Independientemente de la cuestión planteada, relativa a la coexistencia y mutuo refuerzo de los distintos métodos de explotación del trabajo en la economía capitalista, la correlación positiva entre productividad, intensidad y prolongación de la jornada, que observamos en el caso estudiado, nos lleva a evocar un equívoco corriente entre los economistas marxistas contemporáneos. Se trata de la distinción tajante entre la extracción de plusvalía absoluta y relativa, entendidas no sólo como dos métodos excluyentes sino también como signos distintivos de dos fases históricas del capitalismo, perfectamente diferenciadas mediante el corte representado por la revolución industrial. Indicamos ya que el caso concreto no avala la idea de que se trata de métodos excluyentes; su utilización depende de la manera como el afán de ganancia del capital logra imponerse a los trabajadores; se trata menos de un problema a ser resuelto en el plano teórico que en el plano concreto de la lucha de clases.

La extrapolación que de allí se hace para la historia del capitalismo, confundiendo además los métodos de explotación con su resultado: la plusvalía, no tiene tampoco asidero teórico. Es de notarse que la periodización que hace Marx de esa historia, no se refiere a las formas de plusvalía sino al desarrollo de las fuerzas productivas y de las relaciones de producción capitalista; la periodización del capitalismo, según Marx, no se resuelve en un período en que prevalece la plusvalía absoluta y otro en el que prevalece la plusvalía relativa, sino en el período manufacturero en el cual, junto a la extensión de la jornada, método de extracción de la plusvalía absoluta, se observa el incremento de la intensificación del trabajo y su uniformación, método de producción de plusvalía relativa, con lo que se sientan las bases reales para la plena vigencia de la ley del valor, y, por ende, del imperio de las leyes del mercado y un período fabril en el que, lejos de disminuir, aumenta la presión del capital en pro de la prolongación de la jornada, tendencia contrarrestada por las luchas obreras por la reducción de la misma y, sobre la base de la revolución industrial, se desarrolla la del trabajo, siendo ella también un método de producción de plusvalía relativa, abriéndose horizontes al despliegue de las fuerzas productivas sólo limitados por las relaciones de producción en que éstos se enmarcan.

Una segunda cuestión sobre la cual conviene reflexionar se refiere a que la combinación de fases de producción con distintos niveles de mecanización o con mecanización nula, que constatamos en el caso estudiado, se traduce en el hecho de que el aumento de la productividad e intensidad del trabajo, en unas, se corresponde con la explotación extensiva de la fuerza de trabajo, en otras. Esa dosificación de fuerzas de trabajo y tecnología, que observamos en la fábrica, se realiza allí deliberadamente, conscientemente, en la medida en que se trata de una unidad de producción bajo mando único. Uno puede suponer, empero, que, a nivel de la economía en su conjunto, el fenómeno se reproduce, involucrando a distintas unidades de producción, aunque ahora ya no como resultado de una decisión consciente, sino que impuesto simplemente por las leyes de la concurrencia. En este caso, así como en la fábrica la mano de obra con más baja remuneración se concentra en las fases de producción de baja o nula mecanización, a nivel de la economía serán las unidades de nivel tecnológico inferior al medio las que concentrarán la mayor parte de esa masa de trabajadores mal remunerados. Su existencia presupone necesariamente un amplio ejército industrial de reserva, que los lleva a aceptar las condiciones de remuneración y trabajo que les impone el capital.

Una palabra sobre los salarios. Hemos evitado deliberadamente aludir a su relación con el valor de la fuerza de trabajo pese a que contamos con información parcial de una investigación llevada a cabo en la misma época en la Ciudad de México, que indica ser el salario mínimo (percibido por dos tercios de la mano de obra total de la fábrica en cuestión) inferior al valor mínimo de la fuerza de trabajo. No podemos sin embargo, dejar de señalar que, en el caso en cuestión, la prolongación de la jornada que es de por sí un factor de superexplotación del trabajador, vale decir, que implica su remuneración por debajo del valor real de su fuerza de trabajo se debe en amplia medida al desfalco que el capital realiza sobre el total de las remuneraciones pagadas, depreciando por esta vía a la fuerza de trabajo que emplea. Se establece así un círculo vicioso, cuyo resultado es la presión permanente sobre las remuneraciones del obrero para hacerlas descender a un nivel inferior al valor de su fuerza de trabajo.

Reiteramos que no es nuestra intención pretender validar aquí planteamientos teóricos sobre la base del estudio empírico presentado. La importancia que este estudio tiene para nosotros es que, lejos de contradecir los supuestos teóricos que teníamos al iniciarlo, su conclusión no sólo nos ha llevado a asumirlos con más énfasis, sino que nos ha señalado pistas para proceder a nuevos desarrollos de los mismos.

Notas

- En la versión original a esta fase la llamábamos “Tolva”, confundiendo el tipo del equipo utilizado para llevar principalmente la fase del proceso, con la actividad misma.

- Para la producción del block, los obreros que se requieren son: en el molino, cuatro; en la tolva, seis; en la extrusión, uno; en la cortadora, uno; en la estiba, cinco; en el horno, seis; en la descarga, catorce y en mantenimiento, ocho. Total, cuarenta y cinco trabajadores. En la producción de tableta: en el molino, cuatro; en la tolva seis; extrusión, uno; en la cortadora, uno; en la estiba, ocho; en el horno, seis; en la descarga, doce y en mantenimiento, ocho. Total, cuarenta y cinco trabajadores. Para la tablilla: molino, cuatro; tolva, seis; extrusión, uno; cortadora, uno; estiba, ocho; horno, seis; descarga, doce y mantenimiento, ocho. Total, cuarenta y cinco trabajadores. Para la teja: molino, cuatro; tolva, cuatro; extrusión, uno; estiba, de seis a catorce; horno, seis; en la descarga, varía de acuerdo a la distribución que se realiza en la estiba ya que los obreros de esta última son rotados según las necesidades y requerimientos da la descarga; en el mantenimiento, son ocho. Total cuarenta y cinco trabajadores.

- De acuerdo a la ley, la jornada diaria normal es de ocho horas y la semanal de cuarenta y ocho. Para las horas extraordinarias, se estipula un máximo de tres horas al día y nueve a la semana, remuneradas a un tipo doble en relación al salario nominal; cuando se excede ese número de horas, las excedentes se remunerarán a un tipo triple. En los días de descanso del obrero, las horas extras, además de que deben obedecer a lo antes fijado, se benefician de una prima del 25%, calculada sobre el salario, la cual será de 50% si se trata de día festivo.

Ruy Mauro Marini, Adrián Sotelo y Arnulfo Arteaga García